English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

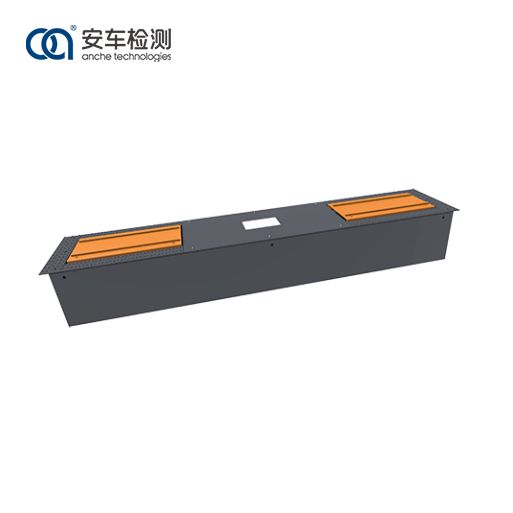

Как тестеры подвески играют основную роль в четырех ключевых сценариях автомобильной промышленности: производстве, техническом обслуживании, проверках и исследованиях и разработках?

2025-10-30

Являясь ключевой системой, соединяющей кузов и колеса автомобиля, автомобильная подвеска напрямую влияет на безопасность вождения, комфорт езды и управляемость. Благодаря функциям «высокоточного тестирования и эффективной диагностики»тестеры подвескиглубоко изучили четыре основных сценария — производство автомобилей, техническое обслуживание, инспекции и НИОКР. Они стали основными инструментами для решения проблем подвески, таких как ненормальный шум, отклонения и снижение производительности, стимулируя стандартизированную модернизацию рынка послепродажного обслуживания автомобилей и обрабатывающей промышленности.

1. Цеха по производству автомобилей: автономный контроль качества для обеспечения качества заводских отгрузок.

В конце конвейера окончательной сборки автопроизводителейтестеры подвескивыступать в качестве «последней линии защиты перед отправкой», гарантируя соответствие параметров подвески каждого автомобиля стандартам:

Используя технологию лазерного позиционирования и измерения давления, он может завершить тестирование жесткости подвески и коэффициента демпфирования для одного автомобиля за 3 минуты, повышая эффективность на 300% по сравнению с традиционным ручным тестированием.

Данные одного производителя автомобилей показывают, что после внедрения тестера уровень несоответствия параметров подвески снизился с 5% до 0,8%, что позволило избежать заводских доработок, вызванных проблемами с подвеской, и сэкономить более 200 000 юаней на затратах в месяц.

2. Магазины по техническому обслуживанию автомобилей: диагностика неисправностей для точной локализации проблем

В сценариях технического обслуживания тестеры решают проблему «трудного определения неисправности подвески» и способствуют быстрому ремонту:

Моделируя динамические реакции подвески в различных дорожных условиях (например, на ухабистых дорогах и поворотах), он может точно определять такие проблемы, как утечка масла в амортизаторах, деградация пружин и старение втулок, с точностью диагностики 98 %.

По сравнению с традиционным методом «судить по опыту посредством тест-драйвов» после использования тестера в СТО процент доработок неисправностей подвески снизился с 15% до 2%, а время обслуживания одного автомобиля сократилось на 40 минут.

3. Сторонние инспекционные учреждения: проверка соответствия для выдачи авторитетных отчетов

В таких сценариях, как ежегодные проверки автомобилей и оценка подержанных автомобилей, тестеры являются основным оборудованием для проверки соответствия:

Они соответствуют требованиям GB 7258 «Технические условия безопасности эксплуатации транспортных средств» и могут проверять такие ключевые показатели, как степень амортизации подвески и разница между левым и правым колесами, с погрешностью данных тестирования ≤ ± 2%.

Данные одного инспекционного учреждения показывают, что после использования тестера процент прохождения отчетов о проверке подвески увеличился до 99,2%, что позволило избежать споров, вызванных ошибками ручного тестирования, и повысило авторитет отчетов.

4. Центры исследований и разработок в автомобильной промышленности: оптимизация производительности для ускорения внедрения нового продукта

На этапе исследований и разработок тестеры обеспечивают поддержку данных для калибровки параметров подвески и оптимизации производительности продукта:

Они могут моделировать работу подвески в экстремальных условиях (от -30℃ до 60℃) и различных нагрузках, а также записывать кривые изменения жесткости и демпфирования в зависимости от условий эксплуатации.

Отзывы группы исследований и разработок одного производителя автомобилей свидетельствуют о том, что с помощью тестера цикл калибровки подвески для новых моделей автомобилей был сокращен с 3 месяцев до 1,5 месяцев, что помогает запускать новые продукты раньше запланированного срока и использовать рыночные возможности.

| Сценарий применения | Основная ценность приложения | Ключевые данные | Целевые пользователи |

|---|---|---|---|

| Цех автомобильного производства | Автономная проверка качества для контроля качества заводских поставок | Эффективность тестирования ↑300%, процент несоответствий 5%→0,8% | Линии окончательной сборки автомобилей, заводы по производству цельных автомобилей |

| Магазин автосервиса | Диагностика неисправностей для точного ремонта | Точность диагностики 98%, процент доработок 15%→2% | Магазины 4S, мастерские комплексного обслуживания |

| Стороннее инспекционное учреждение | Тестирование на соответствие для выдачи авторитетных отчетов | Ошибка ≤±2%, процент прохождения отчета 99,2% | Станции техосмотра автомобилей, учреждения по оценке подержанных автомобилей |

| Автомобильный научно-исследовательский центр | Оптимизация производительности для ускорения итераций | Цикл калибровки 3 месяца→1,5 месяца | Группы исследований и разработок автопроизводителей, производители компонентов |

В настоящее время,тестеры подвескиразвиваются в сторону «интеллектуализации и портативности». Некоторые продукты поддерживают беспроводную передачу данных и облачный анализ, а портативные модели весят менее 5 кг и адаптируются к таким сценариям, как спасение на открытом воздухе и проверка на месте. Будучи «инструментом тестирования» систем автомобильной подвески, их многосценарная адаптируемость будет продолжать оказывать мощную поддержку в повышении безопасности и производительности автомобильной промышленности.